ファーストクラスの耐候性!住まいのロングライフパートナー!

国内トップシェアの実績と理由

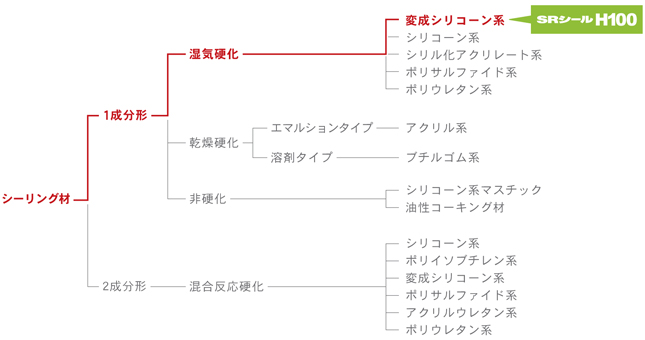

建築用シーリング材は、種類が数多くありその用途も多種多様です。

現在、戸建住宅の主流となっている窯業系サイディングボードにおいては、

変成シリコーン系シーリング材が最も多く使用されているシーリング材です。

その中でも、高耐候・接着耐久性・応力緩和性全てを兼ね備えているH100は

四季折々の厳しい環境に対応します。

シーリング材への取り組み

自動車用シーリング材の技術と経験自動車用シーリング材において基盤を築き、 |

➔ |

「1成分形変成シリコーン系」の製品開発「1成分形変成シリコーン系」に特化した製品開発 |

6L缶タイプ(金属缶)

6L缶・・・1缶

プライマー

(1液変成シリコーンLM専用)/150g・・・1缶

プライマー用刷毛・・・1本

※専用プライマー・刷毛が同梱となっています。

カートリッジ(プラスチックカート)

333ml・・・10本

プライマー

(1液変成シリコーンLM専用)/100g・・・1缶

プライマー用刷毛・・・1本

ロングノズル・・・1本

Nノズル・・・5本

※専用プライマー・刷毛・ノズルが同梱となっています。

SRシールH100はサイディングにベストマッチ!!

高耐候性

熱・水・光(紫外線)等の屋外条件下で暴露した場合のシーリング材の耐久性

接着耐久性

熱・水・光(紫外線)等の劣化条件における各種被着体への接着性

応力緩和性

シーリング材に一定の変形を加えた場合に発生する引張応力が時間と共に徐々に減少していく特性

必要な三大要素をハイクオリティに備えています

サイディング用シーリング材に求められる性能。それは、高耐候性・接着耐久性・応力緩和性です。

それらの全てをH100は兼ね備えています。

これらの性能を高いレベルで維持するH100を選定することで、四季折々の厳しい環境に対応します。

SRシールH100は1成分形・変成シリコーン系

―シーリング材の種類―

サイディングに最適な理由が分かる!7大特長

1 高耐候性(期待耐候年数30年)

●従来の変成シリコーン系シーリング材よりも表面耐候性が格段に優れています。

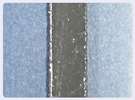

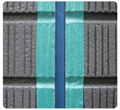

| 初期 (25倍拡大) |

耐候試験後 (25倍拡大) |

||||

|---|---|---|---|---|---|

| SRシール H100 |

|

► |  |

← | サンシャインWOM6000h後でも ほとんどクラックが入りません。 |

| 一般的な 変成シリコーン系 シーリング材 |

|

► |  |

← | サンシャインWOM2000h後、 クラックがたくさん入っています。 |

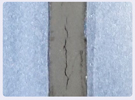

●SRシールH100は2mm厚みの薄層においても、一般的な変成シリコーン系シーリング材と比較して表面耐候性が格段に優れています。

| SRシールH100 | 一般的な変成シリコーン系シーリング材 | |||||

|---|---|---|---|---|---|---|

<初期> |

➔ |  <メタルWOM250h後> |

<初期> |

➔ |  <メタルWOM250h後> |

|

品質へのこだわり

一般財団法人日本ウエザリングテストセンター宮古島暴露試験会場にて、実暴露試験もおこなっており、紫外線が強い厳しい環境下での耐候性試験も実施しています。

一般財団法人日本ウエザリングテストセンター宮古島暴露試験会場にて、実暴露試験もおこなっており、紫外線が強い厳しい環境下での耐候性試験も実施しています。

2 接着性が抜群

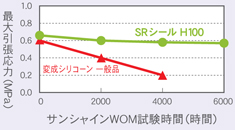

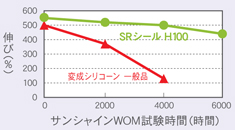

・特殊高分子ポリマーの使用により長期的に優れた柔軟性を維持し接着性能を維持。

| 最大引張応力<試験結果> | 伸び率<試験結果> | |

|---|---|---|

|

|

●SRシールH100は、サンシャインWOM6000h後においても良好な接着性を維持しています。

※サンシャインWOM200~300hが実暴露の1年に相当します。

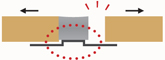

3 応力緩和タイプで目地に追従

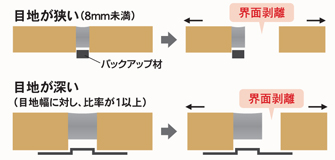

応力緩和タイプを推奨する理由

サイディングボードの乾燥、収縮、建物自体の動きによりシーリング材の目地幅が拡大しても、シーリング材が応力を逃し、剥離やシール破断が起こりにくくなります。

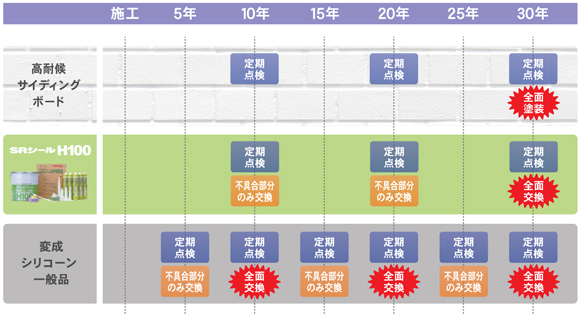

4 メンテナンスサイクルの削減

・メンテナンスサイクルが長く経済的なシーリング材です。

シーリング材も高耐候タイプを使用することでメンテナンスコストを削減することができ、結果的にトータルコストを低減できます。

SRシールH100は、高耐候サイディングボードとおよそ同じサイクルでの全面交換となるため、コスト削減になります。

変成シリコーン一般品は、全面交換の回数が多いため、コストも手間もかかります。

※環境や使用条件によってメンテナンス時期は異なりますので、目安として活用してください。

※品質保証ではなく、補修・交換(有償)時期の目安として活用してください。

※定期点検により、経年による補修が必要な部分が見られた場合は、部分補修してください。

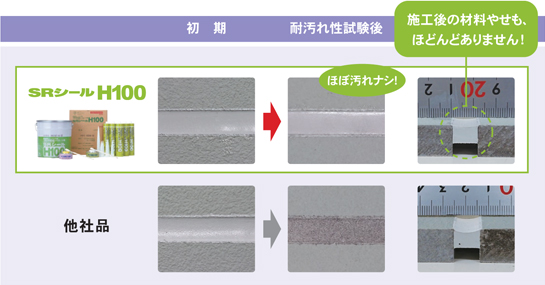

5 優れた防汚性

・品質が高いからこそ美観が保たれます。

①タックが少なく汚れが付きにくい

硬化が早く、タック(べた付き)も少ないので、汚れが付きにくい材料です。

23℃50%RH14日養生後に黒色珪砂を振りかけ、ダストガンにて0.1MPaの圧で10秒間エアブロー後、シーリング材表面の耐汚れ性を比較。

※塗装の種類により、密着性が悪い場合や、表面がべたついて汚染する場合があります。なお、塗装される場合には、ノンブリードタイプ「SRシール NB50」を推奨しております。

※塗装の種類により、密着性が悪い場合や、表面がべたついて汚染する場合があります。なお、塗装される場合には、ノンブリードタイプ「SRシール NB50」を推奨しております。

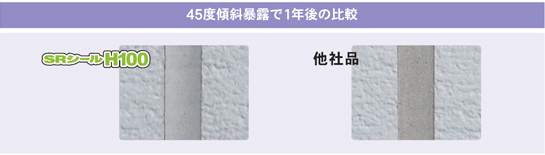

②長期にわたり防汚性に優れる

一般的なシーリング材と比べて防汚性に優れるため、長期にわたりシーリング材の美観を維持します。

6 豊富な色揃え

・各種サイディングボードに対応しています。

・各種サイディングボードに対応しています。

約200色のカラーバリエーションを用意しております。

7 優れた作業性

①2シーズン制(一般用・冬用)の採用

2シーズン制(一般用・冬用)の採用により、季節に応じた施工性と硬化性を確保しております。

特に冬場に材料が固くなり、吐出に違和感を感じることや、表面硬化に必要以上の時間を要する不具合がありません。

②選べる2タイプ

施工場所、施工規模により、缶タイプとカートリッジタイプの2つから選択し、作業することができます。

SRシールH100各種試験データ

≫性状

| 項目 | 性状 | |||

|---|---|---|---|---|

| 一般用 | 冬用 | |||

| 1 | 外観 | 目視 | 均質なペースト状 | |

| 2 | 密度(g/ml) | 23℃ | 1.31±0.10 | |

| 3 | 押出し性(秒) | 5℃ | 4(冬用) | |

| 4 | 指触乾燥時間(時間) | 5℃40%RH | 72 | 36 |

| 23℃50%RH | 12 | 7 | ||

| 35℃80%RH | 4 | – | ||

≫性能 NPO法人住宅外装テクニカルセンター規格(JTC S-0001)に基づく接着試験

| 試験結果 *① | |||||||

|---|---|---|---|---|---|---|---|

| 50%引張応力 (MPa) |

最大引張応力 (MPa) |

最大荷重時 の伸び(%) |

破損状況 *④ |

||||

| 1 | 温度別硬化性 | -5℃7日+標準状態 96時間 | 0.09 | 0.53 | 520 | C100 | |

| 2 | 23℃7日 | 0.12 | 0.54 | 438 | C100 | ||

| 3 | 接着性 | 養生後 | 23℃ | 0.18 | 0.66 | 535 | C100 |

| 4 | -15℃ | 0.21 | 1.10 | 524 | C100 | ||

| 5 | 加熱後 (80℃14日後) |

23℃ | 0.23 | 1.02 | 421 | C100 | |

| 6 | -15℃ | 0.23 | 1.06 | 463 | C100 | ||

| 7 | 水浸漬後 | 23℃水7日後 | 0.20 | 0.63 | 450 | C30A70 | |

| 8 | 吸水時性状 *② | 0.15 | 0.71 | 512 | C30A70 | ||

| 9 | 低温吸水時性状 *③ | 0.07 | 0.38 | 476 | C100 | ||

| 10 | 耐候性 | サンシャインWOM 500時間 |

外観 | 異常なし | |||

| 性能 | 0.15 | 0.62 | 530 | C50A50 | |||

≫性能 JIS A 5758に基づく試験結果

| 項目 | 規格 | 結果 | ||

|---|---|---|---|---|

| 1 | クラス | F-12.5E | ||

| 2 | スランプ(mm) | 縦 | 3以下 | 0 |

| 3 | 横 | 3以下 | 0 | |

| 4 | 弾性復元性(%) | 40以上 | 78 | |

| 5 | 定伸張下での接着性 | 破壊してはならない | 合格 | |

| 6 | 圧縮加熱・引張冷却後の接着性 | 破壊してはならない | 合格 | |

| 7 | 水浸漬後の定伸張下での接着性 | 破壊してはならない | 合格 | |

| 8 | 体積変化(%) | 25以下 | 10 | |

| 9 | 耐久性 | JIS A 1439 5.12項 | 8020合格 | |

シーリング施工ガイド

手順とコツを押さえて手間無く高品質なシーリング施工に!

1 施工前の準備と確認

材料

✔注文した材料の内容に相違はありませんか?

✔サイディングボードは濡れていませんか?

天候

✔晴れか曇りならOK(雨、雪はNG)。

✔気温は5℃以上ですか?

有効期限・季節区分

✔シーリング材は製造後1年以内のものを使用してください(専用プライマーは20ヶ月)。

✔施工時の季節と、シーリング材の季節区分は一致していますか?

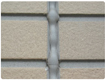

2 目地の清掃・形状の確認

清掃

刷毛、ウエス等を使い、目地のほこり、汚れを取ります。

⇩ 清掃後、目地形状の確認をします

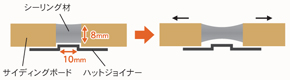

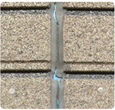

適切な目地形状:目地幅10mm×深さ8mm

目地幅、深さが適切であれば、サイディングボードの動きに追従します。

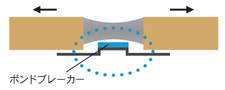

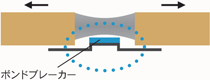

3 三面接着防止材をセット

ハットジョイナーにボンドブレーカーが貼ってあることを確認してください。

ハットジョイナーにボンドブレーカーが貼ってあることを確認してください。

目地深さが深すぎる場合は、バックアップ材で調整してください。

○正しく二面接着で施工されていれば目地の動きにシーリング材が追従できます。

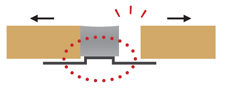

×三面接着になってしまっていると、シーリング材が伸びにくくなり剥離の原因となります。

×三面接着になってしまっていると、シーリング材が伸びにくくなり剥離の原因となります。

ハットジョイナー |

ボンドブレーカー |

バックアップ材 |

4 マスキングテープを貼る

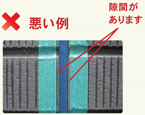

マスキングテープは、目地際に隙間なく、浮き上がらないように押し付けて貼ります。

マスキングテープは、目地際に隙間なく、浮き上がらないように押し付けて貼ります。

5 プライマーの塗布

被着面が十分に乾燥した後に、塗りむら、塗り残しのないように刷毛で均一に塗布してください。

被着面が十分に乾燥した後に、塗りむら、塗り残しのないように刷毛で均一に塗布してください。

①プライマー塗付後、夏場30分、冬場60分以上乾燥させてください。

②プライマー塗布後、8時間以内にシーリング材を充填してください。

③その日のうちにシーリング材を充填しなかった場合はプライマーを再度塗り直してください。

6 シーリング材の充填

空気が入らないように

空気が入らないように

しっかりと打ち込みます。

6L缶・・・60m

7 へら押さえ・へら仕上げをする

へら押さえ

へら押さえ目地の隅々までシーリング材を行き渡らせます。

へら仕上げ

へら仕上げ意匠性を良くします。

| 夏季(35℃) | 春・秋(20℃) | 冬季(5℃) | |

|---|---|---|---|

| 一般用 | 60分 | 3時間 | × |

| 冬用 | × | 60分 | 6時間 |

8 マスキングテープを剥がす

上から下に向かって剥がす。

上から下に向かって剥がす。

へら仕上げ後、なるべく早く剥がします。

●クリーンコートを塗布した場合は、15分以内にマスキングテープを剥がしてください。

9 清掃・片付け

サイディングボードや水切りに付着したシーリング材やプライマーは、硬化する前に「ノルマルヘキサン」を含ませたウエスで拭き取ってください(サイディングボードの端材などで問題がないことを確認の上、拭き取ってください)。

廃材の処理について

分別し施工管理者(元請)の指示に従って処理をしてください。

施工のよく起こる失敗例と解決方法

| ×よく起こる失敗例 | ○解決方法 | |

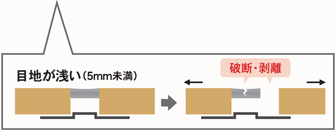

| 不適切な目地形状による破断・剥離 | ➤ | 施工前に目地形状を確認 |

|---|---|---|

十分な目地深さがないため 十分な目地深さがないためシーリング材が割れ、 ハットジョイナーが見えています。  |

適切な目地形状:目地幅10mm×深さ8mm

|

|

| ➤ | シーリング材の使用量を確認 | |

|

使用量が標準施工メーター数よりも極端に多い・ 少ない場合は、使用量が適切でないおそれがあります。 SRシールH100標準施工メーター数<br />

※ロス分を20%として算定しております。<br />

貴社実績により補正換算してください。 目地幅10mm×目地深さ8mmの場合 333mlカートリッジ・・・3.3m 6L缶・・・60m |

|

| 三面接着による目地の界面剥離 | ➤ | 二面接着にする |

三面接着により、シーリング材が 三面接着により、シーリング材が追従しておらず剥離しています。  |

正しく二面接着で施工されていれば目地の動きに シーリング材が追従できます。  |

|

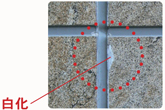

| マスキング不備によるシーリングの白化 | ➤ | マスキングテープを丁寧に貼る |

マスキングテープの隙間からはみ マスキングテープの隙間からはみ出たシーリング材が薄膜になり、 白化しています。 |

マスキングテープは、目地際に マスキングテープは、目地際に隙間なく、浮き上がらないように 押し付けて貼ります。 |

|

| プライマー不備による目地の界面剥離 | ➤ | プライマーを丁寧に塗布する |

プライマーを塗布していなかった プライマーを塗布していなかったか塗布不足により剥離してます。 |

①被着面を十分に乾燥した後に、塗りむら、塗り残しの ないように刷毛で均一に塗布してください。 ②プライマー塗布後、夏場30分、冬場60分以上乾燥 させてください。 ②プライマー塗布後、8時間以内にシーリング材を充填 してください。 ③その日のうちにシーリング材を充填しなかった場合は プライマーを再度塗り直してください。 |

シーリングについての補足説明

詳しく知ることで、よりよい施工につながります。

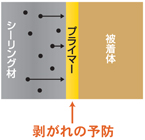

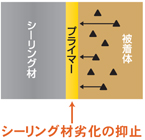

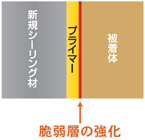

プライマーとは?

シーリング材とサイディングボードを結ぶ重要な役割を担っています。

プライマーの塗布不足、または塗布しなかった場合、施工の失敗につながります。

プライマーの役割

正しいプライマーの塗布で、下記の効果が得られます。

| 1 | 2 | 3 | 4 | |||

| 化学結合によりシーリン グ材/被着体間の接着 性の付与及び向上 |

シーリング材からの液状 成分の移行防止 |

サイディングボードから の水、アルカリ成分の 浸出防止 |

被着体、脆弱層の強化 | |||

|

|

|

|

1成分形と2成分形(現場混合)の比較

撹拌の不要な1成分形と、現場での撹拌作業が必要な2成分形。施工時、施工完了後に下記のような違いがあります。

| 品質の安定性 | 施工時間 | 不具合の可能性 | 色管理 | |

|---|---|---|---|---|

| 1成分形 SRシール H100  |

工場で着色、脱泡さ 工場で着色、脱泡された製品が届くため、 品質は一定で安心施 工できます。 |

撹拌する必要があり 撹拌する必要がありませんので、時間短 縮できます。 |

撹拌する必要はあり 撹拌する必要はありませんので気泡混入 リスクは低くなります。 |

工場で色管理されて 工場で色管理されていますので、ロット ごとの色精度が高く なります。 |

| 2成分形 (現場混合) |

現場での混合作業が 現場での混合作業が必要であり、硬化不 良等の不具合が起こ る可能性があります。 |

撹拌機を準備する 撹拌機を準備する時間、撹拌する時間、 片付けの時間を要し ます。 |

撹拌することにより、 撹拌することにより、気泡混入による膨れ のリスクが高まります。 |

現場でトナーを入れ 現場でトナーを入れて着色するため、 色管理が作業者任せ です。 |

フリーダイヤル 0120-460-461

メールでのお問い合わせはこちらから

・お問い合わせフォームに必要事項のご入力をして送信ボタンをクリックしてください。

・メールアドレスは正しくご入力下さい(弊社より返信メールが届きません。)

・【必須】の項目は必ず入力してください。